- Главная

- >

- Новости и ресурсы

- >

- Новости

- >

- ион и установка датчиков давления для литья под давлением

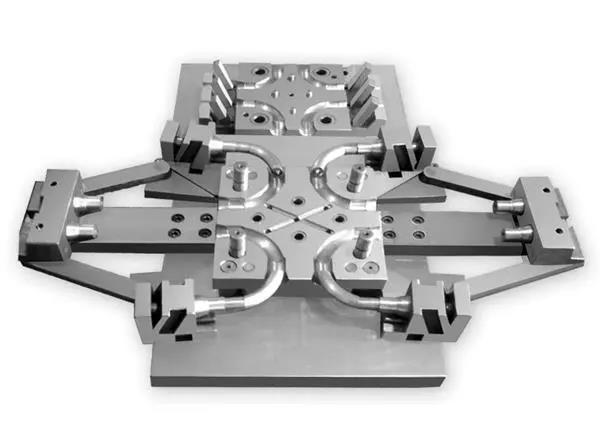

Датчик давления может быть установлен в сопло машины литья под давлением, горячей литниковой системы, системы холодного бегунка и полости пресс-формы. Он может измерять пластмассу из сопла литьевой машины в процессе литья под давлением, заполнение, проведение и охлаждение. Пластиковые где давление между полостями. Эти данные могут быть записаны в системе мониторинга для регулировки в реальном масштабе времени формовочного давления и осмотра после формования или устранению неисправностей в производственном процессе.

Стоит отметить, что это собранные данные давления могут быть общим параметром процесса для этой формы и этого материала, другими словами, данные могут быть направлены на разных машинах литья под давлением (с использованием той же пресс-формы). Только в случае, когда датчик давления установлен в полости обсуждается здесь.

Тип датчика давления

В настоящее время существует два типа датчиков давления, используемые в полости, а именно, плоская и косвенной. Плоским монтируется датчик ред в полость пути бурения монтажного отверстия позади полости, вершина которого находится на одном уровне с поверхностью полости, а кабель проходит через головку к интерфейсу с мониторингом интерфейсом системы на внешнюю поверхности фильеры. , Преимущество этого типа датчика является то, что он не подвержен возмущениям под давлением во время извлечения из формы, но она легко повреждается в условиях высоких температур, что делает установку трудной.

Косвенные датчики доступны в скольжения и кнопки стилей. Они оба передает давление, оказываемое пластмассовым расплав на эжекторе или фиксирующий штифт к датчику на экструзионной пластине эжектора или подвижную плите. Скользящие датчики, как правило, установлены на плите выталкивателя в соответствии с существующим толкателем штифтами.

При высокой температуре формование используется, или когда датчик низкого давления используются для небольшого верхнего штифта, скользящий датчик, как правило, установлен на подвижной плите прессов-формы, а также толкающий штифт активируются с помощью эжекторной втулки или другого используется. Переходные продажи. Переход контактный имеет две функции. Одним из них является для предотвращения скольжения, датчика от помех давления распалубки в случае использования существующего эжектора. Другой эффект, является то, что датчик не подвержен быстрым ускорением и замедлением выталкивающей пластины, когда производственный цикл является коротким и скорость распалубки быстро.

Размер нажимного штифта на верхней части скользящего датчика определяет размер датчика требуется. При использовании нескольких датчиков требуется в полости пресс-формы, то лучше для дизайнер формы, чтобы использовать один и тот же размер верхнего штифта для них, чтобы избежать ошибок Mölder установки или ошибки настройки. Поскольку роль штифта заключается в передачу давления пластикового расплава к датчику, различные продукты требуют различных размеров штифтов.

В общем, датчик кнопка должна быть установлена на определенном углублении в пресс-форме, так что положение установки датчика должно быть наиболее интересным положение персонала обработки. Чтобы разобрать этот датчик, необходимо открыть шаблон или сделать некоторые специальные конструкции по структуре заранее.

В зависимости от положения датчика кнопки в форме, может быть необходимо установить кабельную коробку на шаблоне. показания давления датчика Кнопка является более надежным, чем скольжения датчика. Это происходит потому, что датчик кнопка всегда фиксируется в углублении пресс-формы, в отличие от скольжения датчика, который может двигаться внутри отверстия. Таким образом, датчики кнопки следует использовать всякий раз, когда это возможно.

Давление положение установки датчика

Если датчик давления установлен в правильном положении, он может обеспечить формовщик с наиболее полезной информацией. В дополнении к некоторым особым случаям, датчики для мониторинга технологических процессов, как правило, должны быть установлены в последней трети полости прессов-форме, в то время как датчики используются для контроля давление формования должно быть установлено в первой трети полости прессов-форме. Для очень маленьких продуктов, датчик давления иногда устанавливается в литниковой системе, но это предотвращает датчик от контроля давления затвора.

Следует подчеркнуть, что при инъекции недостаточно, давление в нижней части полости равно нуль, так что датчик, расположенный в нижней части полости становится важным средством для контроля за недостаточную инъекцию. С использованием цифровых датчиков, датчики могут быть установлены в каждой полости, а сетевой кабель необходим для соединения из пресс-формы для литья под давлением машины. Таким образом, до тех пор, как датчик установлен в нижней части полости, ни один другой интерфейс управления процессом не требуется, и нехватка кадров может быть устранена.

В соответствии с вышеуказанным помещения, конструкция пресс-формы и производитель будет также решить, какие выемки в полости помещается с датчиком давления и расположения провода или кабеля розетки. Принцип конструкции является то, что провод или кабели не может свободно перемещаться после того как они проходят через форму. Общая практика прикрепить разъем к станине, а затем использовать другой кабель для подключения формы к литьевой машине и вспомогательному оборудованию.

Важная роль датчиков давления

Moldmakers можно использовать датчики давления строго испытаний пресс-форм, которые собираются быть доставлены, чтобы улучшить дизайн и обработку пресс-формы. Формования процесс продукта могут быть установлены и оптимизированы на основе первой попытки или второго теста. Этот оптимизирован процесс может быть использован непосредственно в последующих испытаниях, уменьшая число испытаний.

После завершения тестового шаблона, не только форма удовлетворения требований к качеству, но производитель пресс-формы также получили набор проверенных данных процесса. Эти данные будут доставлены в формовочной как часть пресс-формы. Таким образом, производитель пресс-формы обеспечивает формовщик с более, чем просто набор форм, но решение, которое сочетает в себе форму с параметрами процесса, которые подходят формы. Эта внутренняя ценность улучшается по сравнению с просто обеспечение формы. Не только значительно снижает стоимость теста, но и сокращает время тестирования.

В прошлом, после того, как производители плесени сообщили свои пользователям, что формы часто имели такие проблемы, как плохое заполнение и неправильные ключевые аспекты, они могли только угадать причину проблемы, основанную на опыт, потому что они не могли знать состояние пластика в форме , Не только он будет делать объезд, но иногда это не решит проблему полностью. Теперь, до тех пор, как они анализируют информацию о состоянии из пластмассы в пресс-форму, собранной формовочной от датчика давления, они могут точно определить суть проблемы.

Хотя не каждая пресс-форма требует датчика давления, каждая форма может извлечь выгоду из информации, предоставленной датчиком давления. Поэтому все формовщики должны понимать важную роль, которую играют датчики давления в оптимизации литьевых форм. Те moldmakers, которые считают, что использование датчиков давления играют ключевую роль в производстве точных форм позволяют своим пользователям создавать качественные-совместимые продукты быстрее, а также содействие их дизайн формы и методы производства.